До 800 уникальных фонарей в год, которые устанавливают на улицах Москвы и других городов, делают глазовчане. Созданные в Удмуртии малые архитектурные формы украшают Арбат, Биржевой мост в Санкт-Петербурге, Аллею Героев в Волгограде и, конечно же, уголки Глазова.

Александр Охабкин — директор производственного холдинга «Чугуны» — об эстетике литейного производства, тонкостях работы с малыми архитектурными формами и возрождении несправедливо забытых технологий.

От ракетостроения к ремеслу

Я учился в Московском авиационном институте сразу на двух факультетах. Основная специальность была узкая — проектировал скоростные подводные аппараты, эдакие не совсем торпеды, не совсем ракеты. Параллельно учился на экономическом факультете. Там получил знания об управлении производственными процессами на предприятии.

Работать тогда решил в мирной стезе и занялся архитектурными проектами. Мы с коллегами и товарищами проектировали здания. Тогда я впервые столкнулся с архитектурным освещением и порядка семи лет занимался именно им — всеми этапами, начиная от проектирования и заканчивая монтажом. Стал исполнительным директором компании. Как-то раз у нас появился проект по созданию паркового освещения. Он расширил моё представление о том, каким вообще бывает освещение и осветительное оборудование. В архитектурном освещении у осветительного прибора сложная начинка, но форма унитарна и лаконична: кубики, цилиндры. Замысловатая форма прожектора — редкое исключение!

В том дебютном проекте с парковым освещением удалось обратиться к совокупности технической стороны вопроса и красоты. Сформировалось определённое представление об эстетике литья, которое со временем менялось и развивалось.

На дворе был 2008 год. К тому моменту у меня накопился определённый набор достижений в сфере архитектурного освещения. К примеру, до сих пор работает освещение Luxury Village в Барвихе, в создании которого удалось принять непосредственное участие. Много интересных вещей мы делали с ушедшей сейчас с рынка Mirax Group, в том числе Башню «Федерация» и жилой комплекс «Кутузовская ривьера», первый в Москве жилой дом со светодиодной подсветкой. Она была выполнена в RGB — тогда было очень модно, чтобы всё моргало. Дом стоит немного в стороне от проспекта, нужно было его выделить, и в ночи это выглядело очень эффектно. Это были красивые и весьма сложные проекты, которые эффектно смотрелись в тёмное время суток. И всё же в них не было формы.

Форма –– тоже содержание

В конце 2008 — начале 2009 года я создал креативное бюро и занимался проектированием. Влиять на итоговое качество продукции получалось только опосредованно — уговорами, рекомендациями, просьбами, жёсткими техническими заданиями, меняли исполнителей, но эти усилия зачастую не приводили к желаемому результату. В 2012 году в родном Глазове я открыл первый цех и начал делать осторожные шаги на пути к созданию собственной продукции. Появился такой фактор, как контроль выходного качества, и мы наконец смогли влиять на результат. Сейчас наш штат состоит из 33 специалистов. Когда мы применяли стороннее литьё, в команде было 120 человек, а вот объёмы были больше всего лишь на 25–30%.

Дальше запустили литейное производство, покрасочную линию и участок модельной оснастки. В прошлом году я построил полноценный модельный цех, где создаётся современная оснастка. Там тепло, уютно и можно делать красивые вещи. Сейчас мы располагаем полным производственным циклом, начиная от проектирования и заканчивая упаковкой и отгрузкой заказчику. Это даёт свободу — полный контроль на всех промежуточных этапах. Разумеется, нам приходится закупать некоторые комплектующие, и здесь мы так или иначе продолжаем сталкиваться с промахами поставщиков или нестабильностью качества. Недавно приехала партия бракованных светодиодов. Вовремя отловили. Представьте себе: подсвечивается парк, люди аплодируют, а через три дня всё это тухнет. Это было бы ударом по репутации.

В моём понимании, одно из самых главных качеств любого человека — отношение к собственному слову. Если человек честный, то и работу он будет делать на совесть. Мы не обозначаем сжатых сроков, а иногда действуем в ущерб прибыли, потому что самое важное для нас — качество продукта, и не только на этапе сдачи заказчику из рук в руки, а на протяжении всего жизненного цикла изделия, чтобы люди, которые будут видеть наши работы, получали позитивные эмоции от того, что у них в городе стоят красивые архитектурные формы. Ведь конечная цель — это эмоциональное насыщение городской среды. Люди чувствуют, сделано что-то хорошо или просто ради денег. Не все требуют произведений искусства, но ведь можно сделать совсем простую вещь и уделить ей достаточное внимание, не пытаясь «экономить на спичках». Для этого нужно выставлять жёсткие требования. В первую очередь — к самому себе. Как договорились, так и выполняй.

Как работает производство

Малые формы своей эстетикой привязаны к фасадам, генеральному плану зданий и к озеленению. Бывает и по-другому: например, в Карловых Варах есть целый комплекс колоннад, который сам по себе является центром притяжения внимания. Но, как правило, это дополнение. Поэтому всё начинается с проработки идеи и взаимосвязи между архитектурой и малыми формами. Это этап эскизирования. После того как появилось эскизное решение, происходит отрисовка 3D-форм в специальных программах на компьютере. Раньше мастера пользовались ручными эскизами. Проектировщик не должен быть оторванным от производства, чтобы грамотно учитывать технические детали.

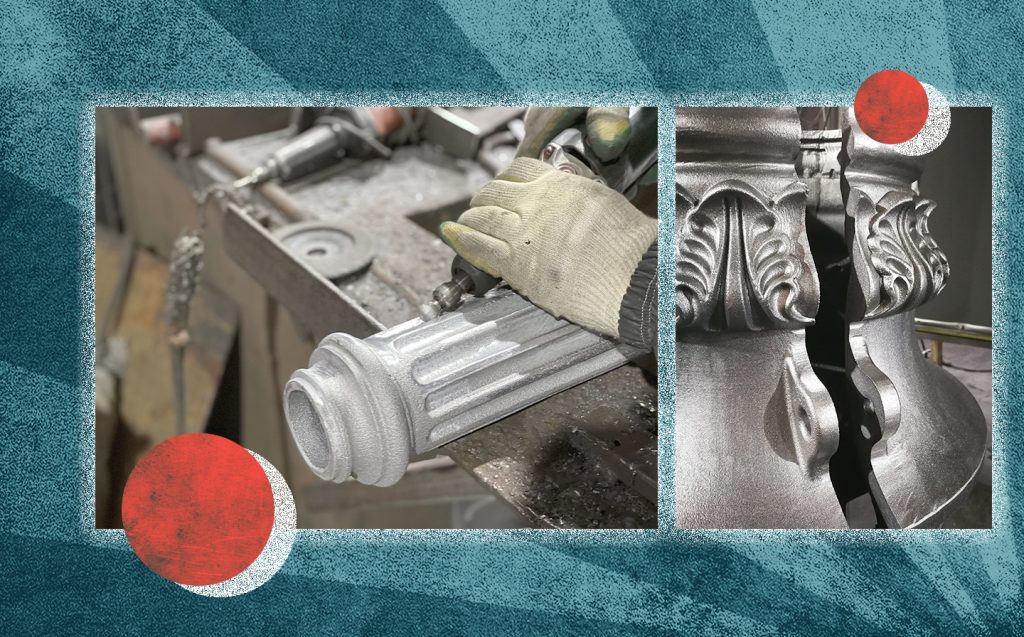

Второй этап — изготовление модельной оснастки. На станках с ЧПУ ведётся трудоёмкая, дорогостоящая и ответственная процедура. Я бы сказал, самая ответственная: если на этом этапе допущена ошибка, то результат не будет вполне удовлетворительным в любом случае. Мы изготавливаем оснастку из современных пластиков и силиконов, иногда из качественной фанеры.

После оснастка будущего фонаря или скамейки отправляется на литейный участок. Это отдельный цех, где проводят формовку и изготавливают песчаные формы. В них заливают металл. Сырьё для чугунного литья — металлолом. Он бывает разных категорий и сортов загрязнения. Мы покупаем однотипный лом у РЖД и нескольких проверенных поставщиков. Он имеет очень небольшую вариативность по параметрам. Отливка выбивается из формы и передаётся в третий цех — слесарный цех обработки. Там происходит очистка, шлифовка и избавление от производственных дефектов, токарная, фрезерная обработка, расточка. После этих процедур изделие отправляется на участок порошковой покраски. Мы сейчас непрерывно изучаем методы защиты лакокрасочного покрытия. Кстати, существует много незаслуженно забытых советских решений, которые мы сейчас находим в старых учебниках и применяем.

Лакокрасочное покрытие особенно важно при создании изделий для приморских регионов, например города Сочи. Солёный воздух легко разъедает плохо защищённые стальные и чугунные конструкции, краска начинает вспучиваться. Мы занялись решением этой проблемы, собирали разные наработки. Купили оборудование и проводили эксперименты. В итоге была отработана технология металлизации цинком путём напыления. Тестирование продолжается до сих пор: подопытная половинка цоколя стоит у нас на площадке.

Аллея Героев в Волгограде

Каким проектом я горжусь? 2023 год — юбилей Сталинградской битвы. К памятной дате мы восстанавливали часть Аллеи Героев. На открытие приезжал президент. Работали в сжатые сроки, но и техническая составляющая была непростой. Нужно было полностью воссоздать форму, исторический антураж, а также сложность рельефа, заложенного автором. Мы понимали: люди ходят, смотрят, есть и те, кто разбирается в литье, — они точно будут изучать, щупать, кто-то, может, и гвоздиком поцарапает, чтобы проверить, насколько хорошо выполнена работа. Поставили себе задачу сделать ярче, чем было. Как? С помощью улучшения чёткости рисунков и создания контрастов. Два с половиной месяца, три типа фонарей. Это самая сложная отливка, которую мы когда-либо делали: цоколь тяжёлый и большой, высота около 2 метров, сложная конфигурация с рисунком. Кажется, что колосья не витиеватые, но на самом деле пришлось создавать хитрую оснастку и индивидуальную технологию сборки. Приёмщиками были в том числе представители охраны культурного наследия. Их хлеб — найти погрешности. Они их не нашли и отметили, что получилось лучше прежнего.

Этот проект я выделяю ещё и потому, что он был благодарным. В том смысле, что бывают сложные и «крутые» проекты, которые заканчиваешь с мыслью о том, что лучше бы никогда о них больше не вспоминать. Выстрадал, сделал, а ощущение, что это и не нужно было никому. А тут усилия оправдались: людям нравится, в городских чатах посидишь — и тебе хорошо.

Какие специалисты нужны всегда и что необходимо для создания чистого производства

Специалисты должны быть ответственными. Это качество востребовано, без него любой специалист, какими бы техническими компетенциями он ни обладал, превращается в рядового. В моей команде учившихся целенаправленно литейному делу единицы, да и я сам не литейщик по профессии. Этому можно обучиться. Важно не то, на что человек потратил свои институтские годы, не отдавая себе отчёт в том, как он будет применять на практике полученные знания, а то, насколько он готов учиться и насколько он внимателен. Вне зависимости от локальных кризисов на рынке труда, всегда не хватает грамотных руководителей. Не кабинетных «товарищей», а работающих на результат, тех, которые знают, как управлять исполнителями. Это весьма редкие специалисты.

Остаются неизученными выходы на рынки дальнего зарубежья. Как-то раз получили экзотическую заявку из Бангладеш. Проект в итоге не состоялся, но сам факт тогда очень удивил, учитывая специфику страны. Работали с заказами из Словении. Белоруссия и Узбекистан — наши постоянные партнёры. Иногда, кстати, мы вообще не знаем конечную страну получения заказа, ведь схемы поставки бывают многоэтапными, и после покупки что-то могут перепродавать.

План на ближайшее время — изготавливать уникальные отливки, чтобы создавать ещё более эффектные работы. Два других направления, к которым мы готовимся, это автоматизация производства и снижение его негативного влияния на окружающую среду. Кстати, они друг с другом тесно связаны. Есть технологии, которые позволяют свести выбросы до нуля. Советские разработки 70-х годов. В 80-е их заменили на готовые западные решения, а сейчас интерес к наследию отечественных инженеров начинает возрождаться и у нас, и за рубежом. Секрет на самом деле прост. Загрязнение происходит тогда, когда в форму заливается горячий металл. В этот момент сгорает связующее вещество, которое позволяет песку «окаменеть». Оно может быть органическим и неорганическим. Западные технологии работают на органических составляющих, которые производят продукты горения, а вот неорганические связующие не горят, соответственно, нет и выбросов. К сожалению, оборудования для автоматизации в работе с неорганическими связующими сейчас нет, есть только для органики. Получается, что существует прогрессивная машинерия, но для работы с технологией вчерашнего дня. Ставим себе задачу изучить, как это может работать в связке, в идеале создать свой прототип работающей установки. Для частного бизнеса — план, граничащий с мечтой. Но хотя бы попробовать подступиться к нему — уже интересно.

Росатом и ТВЭЛ: ведущие силы в преображении Глазова. В 2024 году благодаря инициативам госкорпорации «Росатом» и ТВЭЛ у Глазова есть шанс преобразиться. Реконструированный бульвар на улице Карла Маркса станет излюбленным местом отдыха, а открытие нового реабилитационного центра МСЧ позволит значительно улучшить качество медицинского обслуживания для всех жителей города.v